全开式模具架解决模具存储中 “存取难、找模慢” 等痛点

存在的问题

当前正在使用的模具架,因投入使用时间过长,抽板已出现明显变形,不仅对日常操作构成直接的安全隐患,还导致取用过程既不便又伴随较高安全风险;同时,该模具架采用半开式设计,使得模具无法完全漏出,极大影响了模具存取的工作效率;

此外,模具架本身的承重能力与整体稳定性也存在不足,难以满足当前的使用需求,进一步加剧了操作中的安全顾虑,加之缺乏规范的管理机制,最终造成了模具存放与取用的管理混乱局面。

解决方案

初步计划如下:

架体结构:三立柱式框架,采用10#加厚槽钢;

开启方式:全开式,每层独立抽屉式结构,可沿导轨完全拉出;

存储层数与层高:每层高度可调节,共设计 4 层,单组架体高度 2.25m;

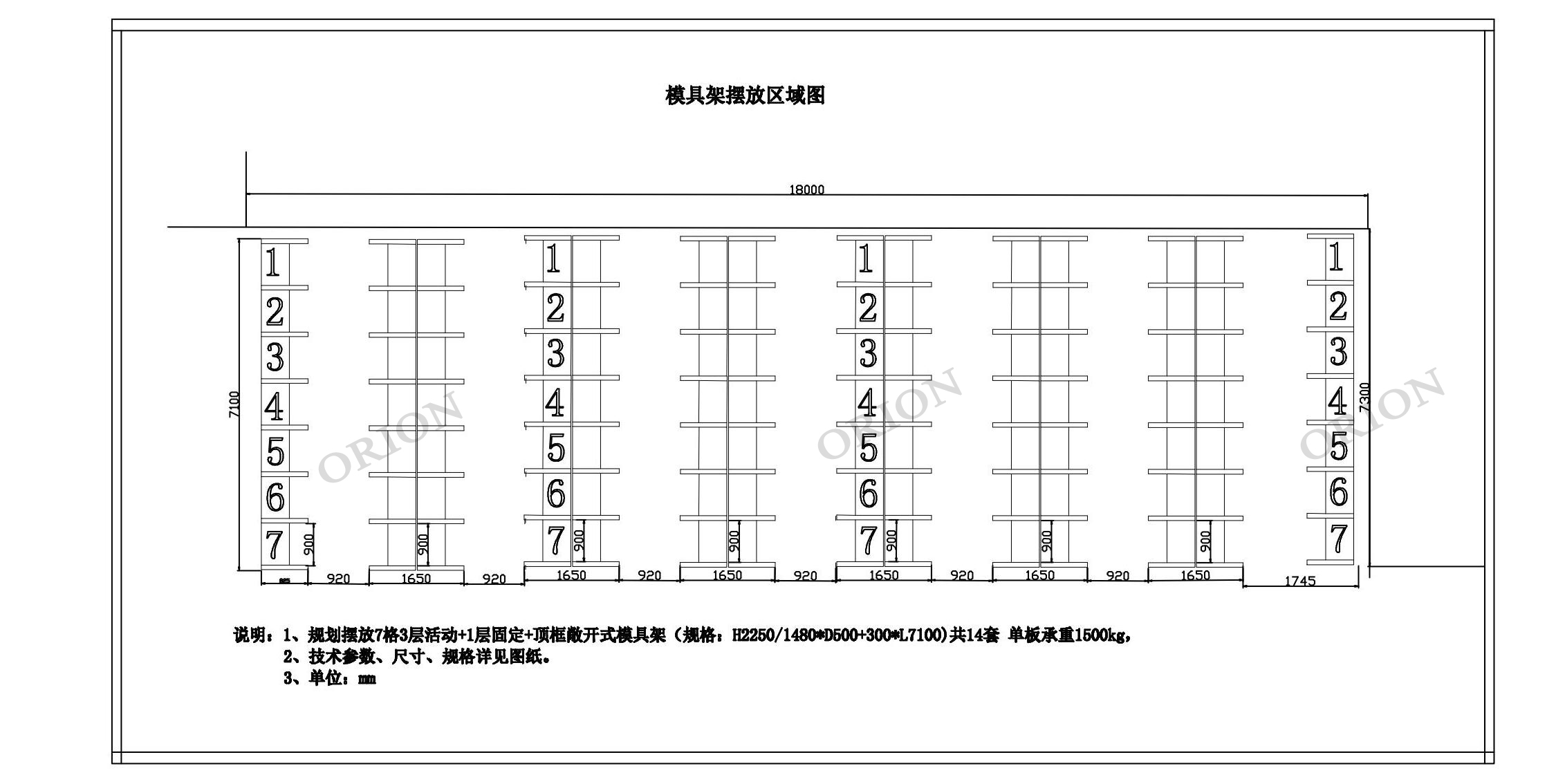

组架数量与布局:共定制6组全开式模具架,每组7格总长度7.1m、深度500+300mm。

方案亮点:

空间优化:通过 “多层 + 全开” 设计,单组架体可存储 8-10 套模具(4 层,每层 2-3 套);

高效存取:全开式抽屉可直接将内侧模具拉出至通道处,无需移动外侧模具,缩短单次调取时间,效率提升 75%;同时配合二维码标签,解决 “找模难” 问题;

安全升级:导轨缓冲装置 + 安全销防止滑出。

技术参数

| 模具架高度 | 2250mm |

| 模具架宽度 | 500+300mm |

| 模具架总长度 | 7100mm |

| 层数 | 4抽+顶固定板 |

| 承载能力 | 1.5吨/抽 |

| 单元数量: | 168格 |

| 仓库温度: | 室温 |

为客户带来的优势

全开式模具架的核心优势围绕 “安全、效率、空间、成本” 四大维度展开,直接解决模具存储中 “存取难、找模慢、占地多、易磕碰” 等痛点;

承重与稳定性升级:主流采用三立柱结构,搭配加厚抽板与高承载滑轨,适配中小型精密模到大型冲压模,避免模具存放时因结构不稳导致的变形或倾倒;

全开式安全设计:抽屉可实现 90%-100% 完全拉出,配合 安全梢,避免抽拉过程中出现 意外滑落;

合规性适配:符合工业车间安全标准,顶层加装围栏,避免高空坠物;

存取效率提升 50% 以上:全开式抽屉拉出后,模具全貌完全暴露,配合分区标识(如二维码、编号),找模时间大大缩短;

空间利用率翻倍:全开式模具架可实现 “密集存储”— 多层抽屉叠加,且无需预留额外取模通道;

总结:

在此案例中,全开式模具架解决了旧架变形、存取难、不安全等问题。以三立柱结构、全开抽屉设计,实现了承重稳、存取高效的目标。优化空间,利用率翻倍,单组可存 8-10 套模具,配合标识让找模更方便。为企业模具管理提供了可靠的方案。

本项目中使用的产品

询价

请填写下面的表格,指定您需要的产品信息或我们如何为您提供帮助。

X